新能源汽车驱动电机关键技术

一、扁线电机

扁线电机将定子绕组中的传统圆柱形漆包铜线替换为加工成发卡状的漆包铜扁线。圆线电机的定子横截面中,圆形铜线间留下了大量间隙,而扁线电机的定子横截面中,矩形铜线可以更好地填充空间,提高槽满率,这是扁线电机和圆线电机的根本区别所在。

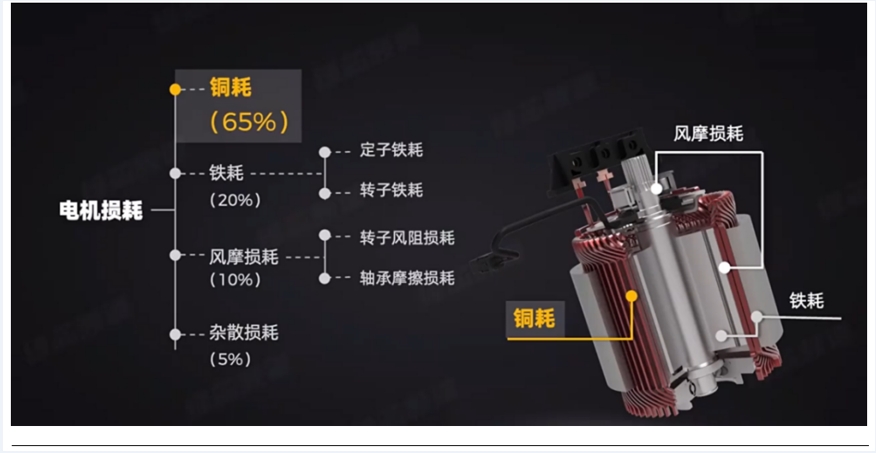

扁线电机相比传统圆线电机,裸铜槽满率可提升20%~30%。槽满率的提高等同于电机在相同体积的条件下,可以输出更高的功率和转矩;或者在功率相同的条件下,可以减小电机的外径和体积,进而减小电机的重量。因此,扁线绕组电机有着更高的功率密度,可以使永磁电机继续向着更小化的方向发展。相较于圆线电机,扁线电机的首要优势即损耗降低、效率提升。在永磁同步电机的损耗中,铜耗(主要是定子绕组中的损耗)占大约65%,铁耗(定子铁芯与转子铁芯中的损耗)占大约20%,其余损耗占比相对较低。扁线电机和圆线电机的铁耗水平接近,主要区别在铜耗。相比传统圆线电机,扁线电机裸铜槽满率可提升20%~30%,总铜耗下降了21%,效率提高大约1%。损耗如下图所示。

(图59:新能源汽车驱动电机的能量损耗构成 铜耗 (65%) 风摩损耗 定子铁耗 铁耗 转子铁耗 (20%) 电机损耗 转子风阻损耗 风摩损耗 轴承摩擦损耗 (10%) 铁耗 铜耗 杂散损耗 (5%))

二、油冷技术

风冷、液冷和蒸发冷却散热系统是三种常用的电机散热系统。风冷散热系统凭借成本低、可靠性高和安装方便等优势,在小功率电机散热领域得到了广泛应用。液冷散热系统具有较高的散热功率,其散热效率可以达到前者的50倍,适用于电机发热量大、热流密度高的散热场合,但是液冷散热系统需要额外的循环液路与密封系统,增加了电机系统的成本和复杂性。蒸发冷却系统则主要应用于兆瓦级大容量发电机组的散热系统,利用气液相变循环实现对电机的高效冷却。车用永磁同步电机的液冷形式大致分为两种:直接冷却与间接冷却。间接冷却是机壳内设计的冷却流道,通过冷却液流经整个机壳带走热量。直接冷却则是在密封的电机内部注入冷却油,利用冷却油具有较高比热容的特性进行冷却。而且直接冷却可以增大与发热源的接触面积,可以有更好的冷却效果。永磁同步电机的绕组端部发热量大,水冷方式下冷却液无法直接接触绕组,但是油冷方式下冷却油可直接接触绕组,冷却效率更高,优势更突出,且油介质具有绝缘性好、介电常数高、凝固点低和沸点高等优势。比亚迪DMI的驱动电机采用直喷式转子油冷技术,可提升电机功率密度32%。

三、多合一电驱动系统

新能源汽车对续航里程、功率密度、能量利用效率的要求越来越高,电驱动系统向集成化、小型化和轻量化的方向快速发展。目前已经发布的多合一电驱动系统有三合一、四合一、六合一、七合一,甚至八合一(驱动电机、电机控制器、减速器、直流变换器、车载充电机、配电箱、整车控制器、电池控制器)。多合一电驱动系统将电机、减速器、控制器等零部件集成,共享壳体线束等零件,实现集成、降本、轻量。

(1)功率密度高

车载驱动电机有严格的体积要求、重量要求和功率要求。大部分工业场景空间巨大,以满足工业需求为第一目的,电机的体积限制并不突出。但是在新能源汽车上,电机的尺寸和重量直接影响汽车的动力性能和驾驶体验,电机设计的方向与难点在于体积小、质量轻、功率大,尽可能提高功率重量密度和功率体积密度。

(2)调速范围宽

广阔的调速范围可以帮助新能源汽车省掉多挡变速箱,只使用固定挡的齿轮组,有效降低成本。因此,新能源汽车驱动电机的调速范围越宽越好,最高转速可达到基础转速的4倍以上。特斯拉Model S基本款的电机最高转速可达18 000转/分钟,比亚迪E平台3.0的电机最高转速超过17 000转/分钟。

(3)起动转矩大

由于汽车强调百公里加速等性能指标,新能源汽车的驱动电机在起动或低速时要求超高转矩,将汽车速度以最快的方式泵升至期望速度。一般工业电机对起动速度并没有这么高的要求。

(4)高效区间广

新能源汽车,尤其是纯电动汽车,不像电力机车由受电弓供电,而由车载电池包供电,电机效率直接影响续航里程,所以对于电机的效率要求很高。新能源汽车的驱动电机需要拥有尽可能广的高效率运行区间。正常路况下汽车不会频繁启动,也不会持续超高速运行,更多是在匀速行驶中进行加速或减速动作,因此中间部分的运行效率就尤其重要。

(5)散热需求强

由于新能源汽车驱动电机对功率密度的高要求,散热问题也随之而来。1台150 kW的传统动力系统总成,体积大概在409升。峰值功率150 kW的电动汽车动力系统总成,体积只有82升,大约只有传统动力总成的20%。小体积内的高功率,导致散热、机械振动、电磁兼容、NVH啸叫等问题。电机的能量转换效率大约在90%以上,峰值效率大约在95%左右,平均能量损耗大约10%,这10%的能量损耗多以发热的形式体现,因此驱动电机的散热需求较强。

四、技术路径

永磁同步电机的装车占比达94%,早期新能源汽车的驱动电机多采用直流电机,一方面是因为直流电机具有控制策略简单、调速性能好、成本低等优点,另一方面是由于交流电机的控制技术复杂、成本较高。直流电机的速度正比于电压,易于控制;而交流电机的速度正比于频率及磁极数,控制技术要求较高。

根据高工锂电的数据,近年来,永磁同步电机/感应异步电机/其他电机的累计装机量分别为323/17/2万台,占比分别为94%/5%/1%。永磁同步电机在国内新能源汽车驱动电机市场中占绝对主流地位。永磁同步电机的转子由铁芯、磁钢、轴压装而成,其中磁钢提供电机磁通,对电机性能影响最大,通常由稀土钕铁硼经粉末冶金法制成。

五、损耗方面

(1)直流损耗方面

在电流相数和电流有效值给定的情况下,直流损耗与绕组的直流电阻成正比。由于圆线更细,电阻更高,因此圆线电机的直流损耗通常高于相同条件下的扁线电机。根据《绕组形式对永磁电机磁热性能的影响》,在有限元软件中对额定功率为35 kW的永磁同步电机的直流损耗进行仿真计算,圆线绕组的直流损耗为601.6 W,扁线绕组的直流损耗为388~488 W,与圆线绕组相比下降了113~214 W,降幅为19%~36%。

(2)交流损耗方面

在高速旋转的电机中,定子线圈会由于切割磁感线形成反电动势,产生涡流。产生定子涡流的磁通主要有三部分:电机的基频磁通(基波),定子开槽、铁芯饱和以及转子运动产生的内部谐波,PWM逆变器产生的外部谐波。同时,由于交变电流引起的趋肤效应和邻近效应,交流损耗会进一步提高。

(3)邻近效应

邻近效应是指互相靠近的导体通有交变电流时,每一导体不仅处于自身电流产生的电磁场中,同时还处于其他导体中的电流产生的电磁场中,这使得各个导体中的电流分布会受邻近导体的影响而不均匀的现象。如果两根导体的电流方向相同,电流则向两侧集中;如果两根导体的电流方向相反,电流则向中间集中。

根据《绕组形式对永磁电机磁热性能的影响》,在有限元软件中对额定功率为35 kW的永磁同步电机的交流损耗进行测算,可以明显发现,尺寸越大的扁线绕组交流损耗越大。综合交流损耗和直流损耗来看,总铜耗方面依然是扁线电机占据优势,并且槽满率越高、优势越大。槽满率最高的扁线绕组3相比于圆线绕组,总铜耗下降了21%。更低的损耗意味着更高的效率。根据绕组形式对永磁电机磁热性能的影响的仿真测算,电机的最高效率可以达到97%,圆线绕组的最高效率工作区相对比较小,但是扁线绕组的最高效率工作区比较大,且与槽满率呈正相关关系。扁线电机的效率较圆线电机的效率能提高大约1%。

但是,电机转速越高,趋肤效应和邻近效应的影响越大,扁线电机高效低损的优势会被削弱。施加在扁线绕组上交流电流频率一定时,扁线绕组的截面积越大,其涡流损耗越大。而传统圆线绕组电机在设计时,一般采用将绕组分裂成多股较细的圆股线,削弱了绕组上的趋肤效应。因此,在扁线绕组等效截面积不变的情况下,将扁线绕组分成多层,构成多层并联支路,单股扁线绕组的截面积将会变小,由趋肤效应引起的涡流损耗也会减小。根据《绕组形式对永磁电机磁热性能的影响》,将扁线绕组分成2层、4层、8层时,对相应电机模型的涡流损耗进行计算,可明显削弱趋肤效应,降低涡流损耗。

(4)趋肤效应

根据绿芯频道的数据,4层扁线绕组电机在93%的高效区间内最大支持转速为12 000 r/min,但是8层扁线绕组电机在93%的高效区间内最大支持转速为14 000 r/min,而且8层扁线绕组电机的高效工作区间明显大于4层扁线绕组电机。增加扁线绕组层数可有效削弱趋肤效应,但是扁线绕组层数不可能无限增加:①加工工艺有限,制造成本增加;②每层绕组都要渡绝缘漆,分层太多会导致绝缘漆占用槽内空间增加,槽满率降低;③增加层数虽然削弱了趋肤效应,但是加强了邻近效应,过度分层会导致交流损耗增大。除提高效率、降低损耗外,扁线电机相较于圆线电机,拥有更高的功率密度(槽满率更高)、更强的散热能力(槽内热阻更低)、更好的NVH表现(机械噪音和电磁噪音更低)。

相较于圆线电机,扁线电机产业链的增量环节主要集中在铜线、漆膜和生产设备三部分。铜线端,扁铜线的加工难度明显高于传统圆线,并且漆膜涂敷难度增加,扁铜线R角处的涂敷处理尤其困难。扁线的R角在设计过程中如何减小,漆膜厚度如何控制,均匀性如何保证,弯折处的结构强度如何保证等等,都需要较高的设计与加工能力。扁线的精度一致性要求也远高于圆线,由于单根扁铜线截面积大、层数少,导线尺寸不一致会对绕组整体性能产生较大的负面影响。

6.转子冷却方面

一般是通过空心轴将冷却油导入到转子铁芯与两侧端板之间的油道内,在转子离心力的作用下从端板流出,可有效降低磁钢的工作温度,对磁钢的寿命和电机的输出能力有明显的提高。而定子冷却,一般是通过淋油的方式将冷却油喷淋到定子绕组和铁芯上,使其在重力作用下流动到其他位置,实现对定子的冷却。水冷散热系统存在锈蚀、堵塞和渗漏等隐患,一旦发生泄漏将直接危及电机的安全,因此需要对水冷散热系统的循环管路进行高可靠性的密封。相比于水介质,油介质具有绝缘性好、介电常数高、凝固点低和沸点高等优势,可以提高电机系统对外界环境的适应性,避免气蚀、水垢等腐蚀危害。直接油冷散热系统的冷却油与电机发热部件直接接触,其散热效率远高于水冷散热系统。比亚迪DMI系统中的驱动电机采用直喷式转子油冷技术,可提升电机功率密度32%。根据高工锂电的数据,中国新能源乘用车中采用油冷技术的整车厂主要有比亚迪、特斯拉、吉利、上汽、奔驰等,落地车型主要有比亚迪宋MAX、比亚迪宋Pro、比亚迪宋Plus,特斯拉Model3、特斯拉Model Y,上汽荣威eRX5,吉利几何C、吉利帝豪PHEV,极氪001等。对应的电机供应商则主要是比亚迪自产、特斯拉自产、日电产、精进百思特、华域汽车等。另外,因为扁线端部导体间存在较大的间隙,喷头出油后,直接渗透入扁线绕组端部,带走每一个导体的热量,而圆线绕组端部在浸漆后,成为一个实心整体,冷却油很难渗入内部,带着中间层导体的热量,容易在绕组内部形成热孤岛。因此扁线和油冷是一对黄金搭档,配合使用能大幅度提高散热能力,从而提高功率密度。油冷电机相较于传统水冷电机,主要的增量环节在于电子油泵/滤清器/散热器,市场单价通常为150/50/50元左右,视采购厂商的采购量上下波动。此外,油冷电机使用的冷却油通常为ATF油(自动变速箱油)。